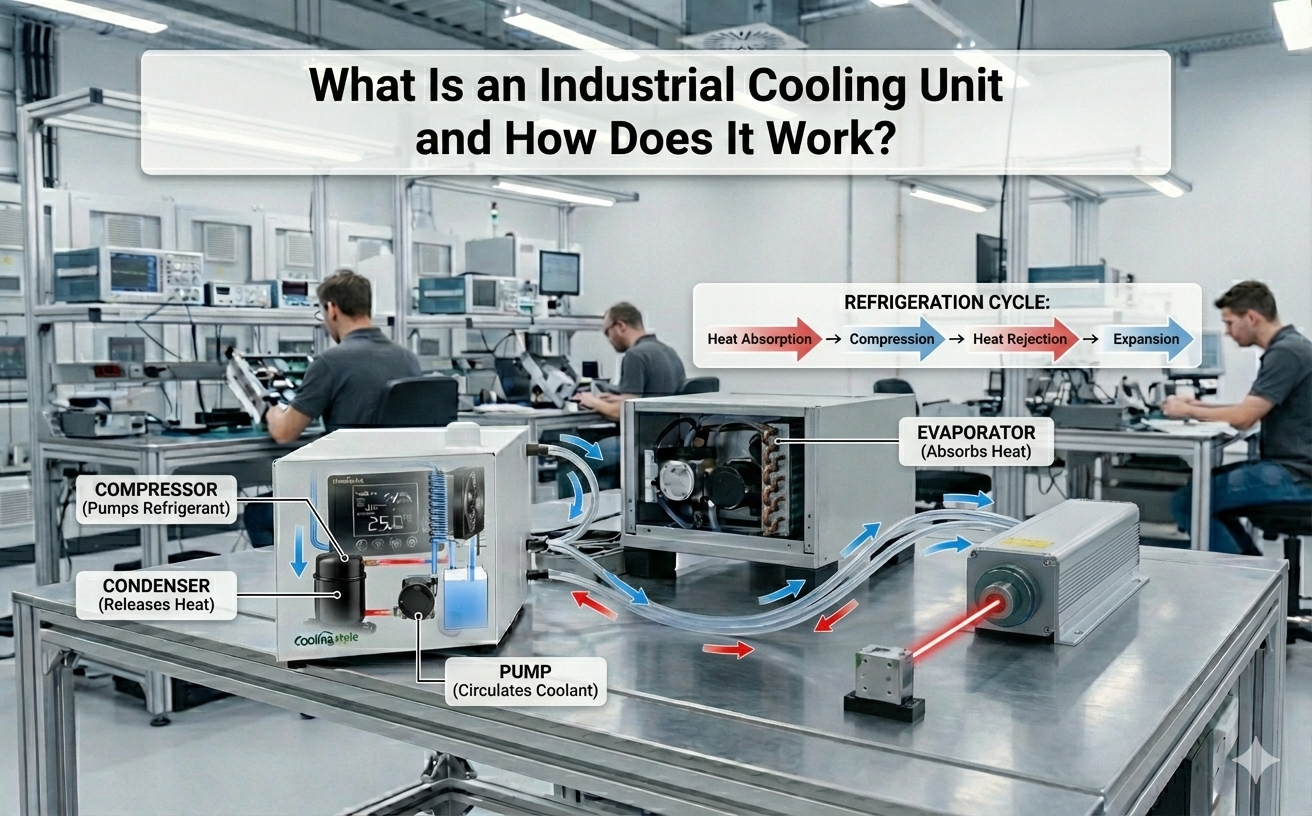

半導体のパッケージングとテストは、チップ製造の最終かつ最も重要な段階を表します。. これらのプロセス中に, 精度, 安定性, と収量は熱条件に非常に敏感です. 高性能 冷却ユニット 包装ツールの安定した温度を維持するために不可欠です, テストプラットフォーム, およびレーザーベースの検査システム.

Coolingstyleは半導体後工程専用に設計された高精度冷却ユニットを提供します. この記事では、高度な冷却ユニットが半導体パッケージングおよび検査装置をどのようにサポートしているかについて説明します。, 信頼性の向上, 正確さ, 生産効率と.

1. 半導体パッケージングにおける熱の問題

フロントエンドのウェーハ製造とは異なります, 包装や検査には接着などのさまざまな工程が含まれます, 成形, トリミング, そして電気試験. これらの操作では局所的な熱が発生するため、厳密に制御する必要があります.

- ダイボンディングおよびワイヤーボンディングプロセスでの熱の蓄積

- アライメント精度に影響を与える熱ドリフト

- 温度の不安定性がテストの再現性に影響を与える

- 過熱による故障率の増加

精密に設計された 冷却ユニット 梱包ワークフロー全体にわたって安定した熱状態を保証します.

2. 半導体バックエンド装置における冷却ユニットの用途

2.1 ダイボンディングマシンおよびワイヤーボンディングマシン

接合精度は安定した熱条件に依存します. 冷却ユニットは過剰な熱の蓄積を防ぎ、ミクロンレベルの配置精度を維持します。.

2.2 レーザーマーキングおよび検査システム

レーザーベースのマーキングと検査には、一貫したレーザー出力が必要です. 安定した冷却により、再現可能なマーキング品質と正確な欠陥検出が保証されます。.

2.3 自動試験装置 (食べた)

高速電気試験はかなりの熱を発生します. 冷却ユニットは一貫したテスト環境の維持に役立ちます, データの信頼性とスループットの向上.

3. 半導体冷却ユニットの主要な性能要件

半導体のパッケージングとテストで使用される冷却ユニットは、厳格な業界基準を満たさなければなりません.

- 高温精度と安定性

- コンパクトな設置面積で高密度の機器レイアウトに対応

- 低振動で敏感なコンポーネントを保護

- 連続生産のための高い信頼性

冷却スタイルの冷却ユニットは、これらの厳しい要件を満たすように設計されています。.

4. 半導体製造における冷却方式冷却ユニットの利点

- プロセスの一貫性の向上 梱包ステップ全体で

- より高い検査精度 と再現性

- 不良率の低減 収量の向上

- 機器の寿命の延長 効果的な熱管理を通じて

- エネルギー効率の高い運用 コスト管理のため

5. 半導体アプリケーションのための冷却スタイルエンジニアリング

5.1 精密な温度制御

高度な制御アルゴリズムにより、Coolingstyle 冷却ユニットは半導体装置に必要な厳しい温度許容差を維持できます。.

5.2 モジュール式でカスタマイズ可能な設計

Coolingstyle は、さまざまなパッケージング ツールに合わせた OEM カスタマイズをサポートしています, テストプラットフォーム, およびレーザーシステム.

5.3 長期的な信頼性と保護

内蔵の安全機能により機器を熱過負荷から保護します, ダウンタイムとメンテナンスコストの削減.

6. 半導体パッケージング冷却の将来の動向

半導体パッケージング技術の進化に伴い, 冷却要件は増加し続けています.

- より高い電力密度を備えた高度なパッケージング

- よりコンパクトで統合された冷却ユニット

- スマートな温度監視と診断

- 異種統合テクノロジーのサポート

ミニチュアロータリー冷凍コンプレッサーの世界的パイオニア

精度 冷却ユニット 半導体パッケージングおよびテスト装置の重要なコンポーネントです. 安定した信頼性の高い熱管理を実現することで、, 冷却方式の冷却ユニットはメーカーの歩留まり向上に貢献, 正確さ, 高度な半導体バックエンドプロセスにおける全体的な生産パフォーマンスと.